Amélioration de la qualité et de l'efficacité des bus avec APQP et PPAP

En tant que fabricant de barres de barres pour les véhicules électriques, RHI comprend le rôle essentiel de l'APQP (Advanced Product Quality Planning) et PPAP (processus d'approbation des pièces de production) pour garantir la qualité et répondre aux besoins des clients. En appliquant ces méthodes, nous avons considérablement amélioré la qualité et la fabrication de nos bus, atteignant une réduction des coûts et une plus grande efficacité.

Identifier et répondre aux besoins des clients

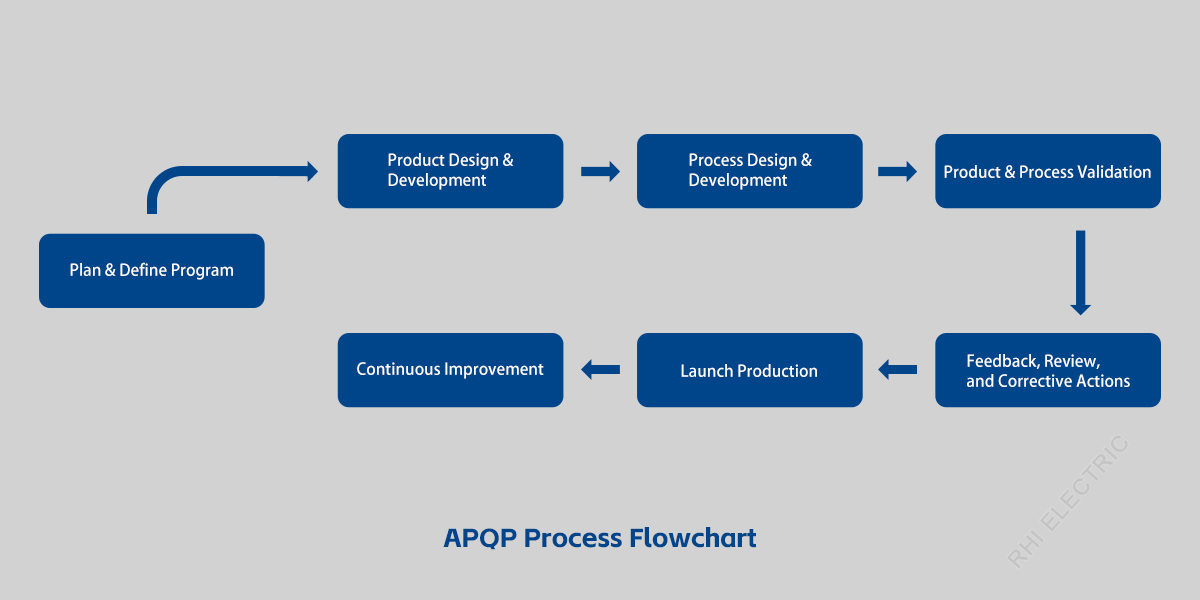

APQP couvre l'ensemble du processus de conception et de développement des produits, ce qui nous permet d'identifier tôt les besoins et les exigences réglementaires des clients. Cela minimise les changements de production ultérieurs, réduisant les coûts et les retards.

Gestion des risques

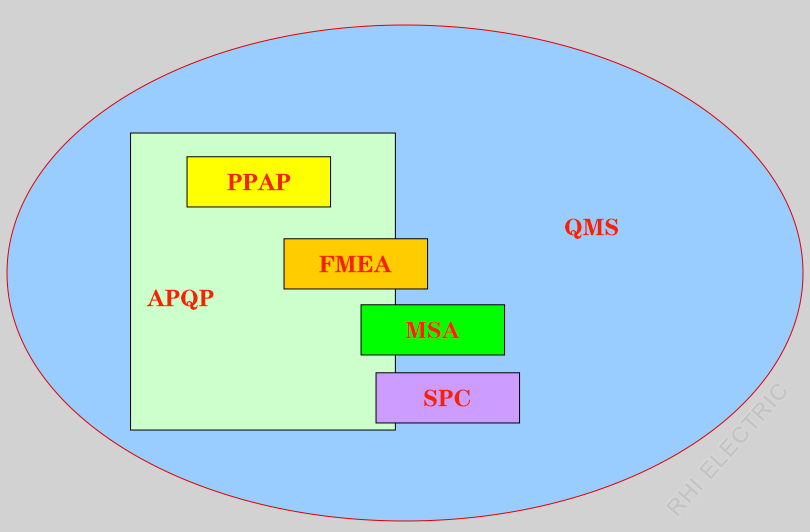

En utilisant la FMEA (mode de défaillance et analyse des effets), RHI identifie les modes de défaillance potentiels et mettant en œuvre des mesures préventives, garantissant des normes de production élevées et réduisant les défauts et les plaintes.

Intégration d'outils de qualité

APQP est un processus de planification de la qualité structuré, avec des outils tels que SPC (Contrôle des processus statistiques) et MSA (analyse du système de mesure) appliqués pendant la production pour surveiller les processus en temps réel, garantissant une qualité cohérente et des normes élevées.

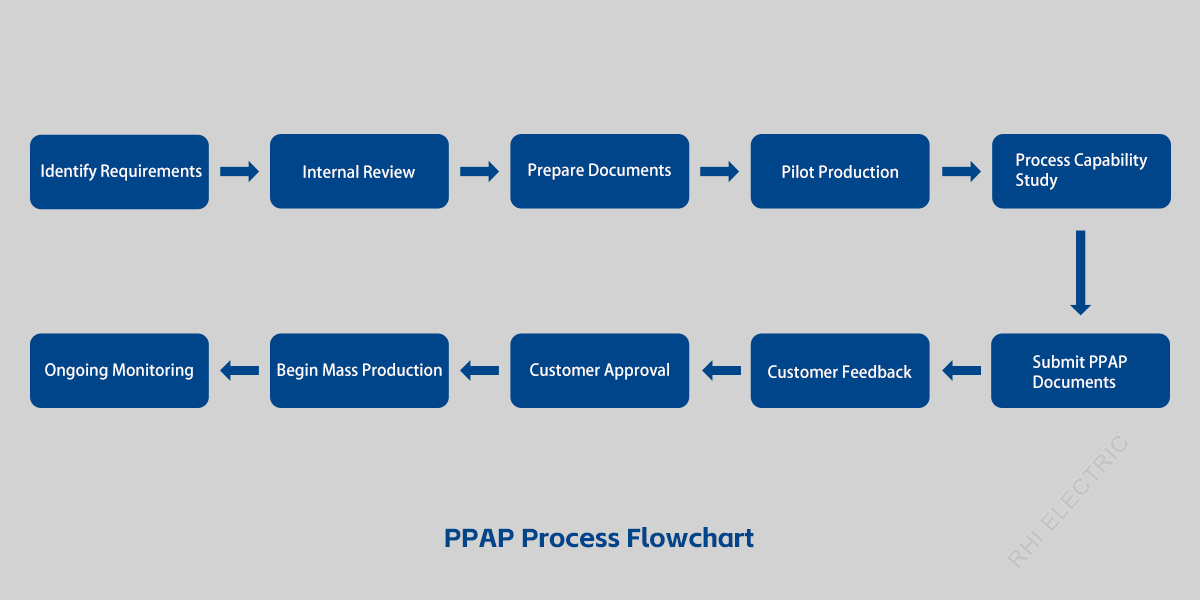

Application PPAP dans la production de barreaux

1.Assurre la préparation de la production

PPAP confirme notre capacité à produire systématiquement des produits conformes. En préparant la documentation détaillée de la PPAP, nous démontons nos mesures de contrôle des risques et assurons l'alignement sur les spécifications de conception.

2.Ubmission et commentaires

RHI soumet des documents PPAP pour l'examen des clients afin de valider la stabilité de la production. L'approbation conduit à la production de masse; S'il n'est pas approuvé, RHI apportera les améliorations nécessaires et soumettront à nouveau.

3. Amélioration continue

APQP fournit un cadre pour la planification de la qualité, tandis que le PPAP valide la préparation à la production. Ensemble, ils permettent une amélioration continue, une adaptation rapide aux besoins des clients, des cycles de développement raccourcis et des coûts réduits.

Stratégies de réduction des coûts et d'efficacité

Considérer la fabrication pendant la conception améliore l'efficacité de la production, réduit les déchets, assure la cohérence et raccourcit les délais de livraison.

Les exigences strictes de PPAP conduisent l'optimisation des processus, la réduction des déchets et les gains d'efficacité, entraînant une baisse des coûts et des prix plus compétitifs.