Bus moulé par injection: un guide complet de la distribution d'énergie avancée

Plongez dans le concept de barres moulées par injection, leurs avantages, leurs processus de fabrication, leurs applications et leurs tendances futures.

Introduction

Dans les systèmes électriques et électroniques modernes, une distribution de puissance efficace est essentielle aux performances, à la fiabilité et à la sécurité. La barre de bus moulée par injection est devenue une technologie révolutionnaire dans la distribution d'énergie, offrant une isolation supérieure, une conception compacte et une durabilité améliorée par rapport aux bus traditionnels. Cet article plonge dans le concept de barres moulées par injection, leurs avantages, leurs processus de fabrication, leurs applications et leurs tendances futures.

Qu'est-ce qu'une barre de bus moulée par injection?

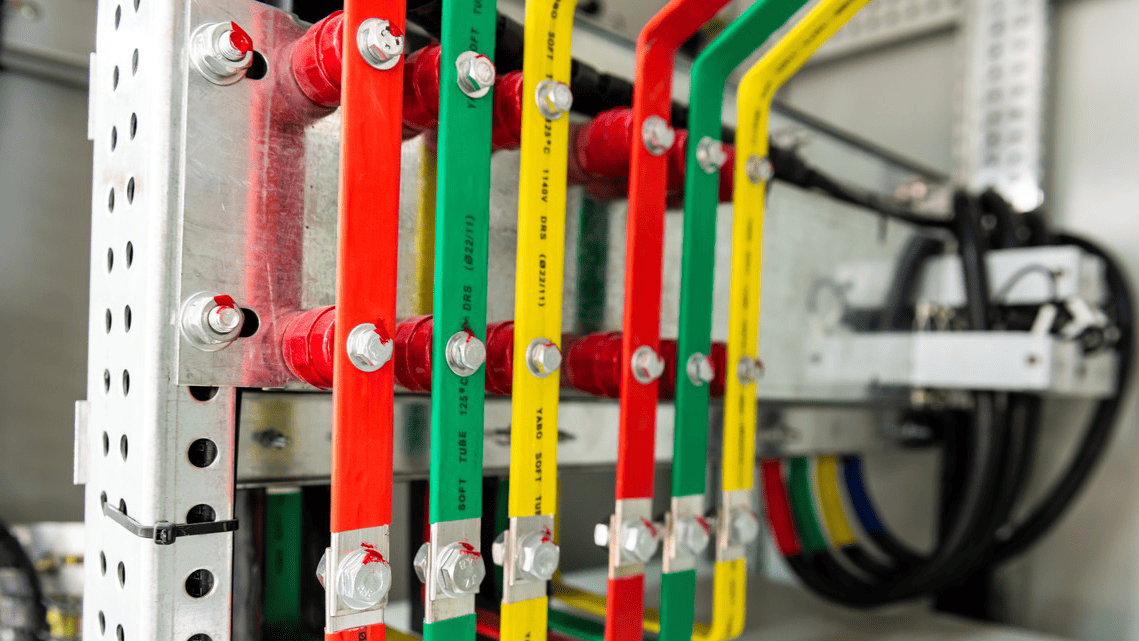

Une barre de bus moulée par injection est un composant de distribution de puissance qui combine une barre de métal conductrice avec une couche isolante moulée, généralement fabriquée à partir de thermoplastiques à haute performance ou de matériaux de thermosonte. Contrairement aux bus conventionnels qui reposent sur des matériaux d'isolation externes tels que les tubes à feuilles thermiques, les revêtements époxy ou les couvertures en plastique rigides, le moulage par injection permet une encapsulation précise des éléments conducteurs, offrant une protection uniforme et une stabilité mécanique. Cette technologie améliore la sécurité, la fiabilité et l'efficacité des systèmes d'énergie électrique, ce qui en fait un choix préféré dans diverses industries.

Avantages des bus moulés par injection

L'adoption de barres moulées par injection dans diverses industries est motivée par plusieurs avantages clés:

1. Isolation électrique améliorée

Le moulage par injection permet d'utiliser des matériaux de résistance à haute diélectrique, réduisant le risque d'arc électrique et de courtes circuits. La couche d'isolation uniforme élimine les points faibles trouvés dans les méthodes d'isolation traditionnelles, assurant une protection cohérente et fiable dans les applications à haute tension.

2. Design compact et léger

En intégrant l'isolation directement dans la barre de bus, l'empreinte globale est minimisée, permettant des conceptions d'économie d'espace dans les enclos électriques et les systèmes de batterie. Ceci est particulièrement bénéfique dans les véhicules électriques (EV), les applications aérospatiales et les machines industrielles compactes où l'espace est limité.

3. Gestion thermique améliorée

Les matériaux moulés par injection peuvent être conçus pour une dissipation de chaleur supérieure, aidant à maintenir des températures de fonctionnement optimales et à réduire la probabilité de surchauffe dans des applications à courant élevé. Cela améliore la longévité et les performances des systèmes électriques.

4. Augmentation de la durabilité mécanique

L'isolation moulée fournit un renforcement mécanique, ce qui rend la barre de barre aux vibrations, les chocs mécaniques et les facteurs environnementaux comme l'humidité, la poussière et les éléments corrosifs. Ceci est particulièrement précieux dans les environnements industriels et automobiles sévères.

5. GRANCE DE GROSSE DE LA PRODUCTION DE MASSE

Une fois le moule créé, le moulage par injection permet une production rapide, cohérente et évolutive, réduisant les coûts de main-d'œuvre associés aux techniques d'isolation manuelle. L'automatisation du processus garantit un déchet de matériel minimal et une efficacité de production élevée.

Le processus de moulage par injection pour les barres

Le processus de fabrication d'une barre de bus moulée par injection implique plusieurs étapes clés:

Étape 1: Conception et sélection des matériaux

- Matériau conducteur: En règle générale, le cuivre ou l'aluminium est utilisé en raison de sa conductivité élevée, de sa nature légère et de sa résistance à la corrosion.

- Matériau d'isolation: les thermoplastiques avancés (par exemple, polyamide, PBT, PPS) ou thermodosets (par exemple, résines époxy) sont sélectionnés en fonction de la résistance diélectrique, de la résistance à la chaleur et de la durabilité environnementale.

- Considérations de conception: les ingénieurs optimisent la forme de la barre de bus, l'épaisseur d'isolation et le dégagement électrique pour répondre aux exigences d'application spécifiques.

Étape 2: Fabrication de barres de bus

Le métal conducteur est façonné par des processus tels que l'estampage, la flexion ou l'usinage CNC pour répondre aux spécifications électriques et mécaniques.

Le traitement en surface et le placage (par exemple, l'étain, l'argent ou le nickel) sont appliqués pour améliorer la résistance à la corrosion, la conductivité et la longévité.

Étape 3: processus de moulage par injection

La barre de bus préformée est placée à l'intérieur d'une cavité de moisissure conçue pour encapsuler la structure conductrice.

Le plastique ou la résine fondu est injecté dans le moule sous haute pression, garantissant une encapsulation complète et une adhérence au bar.

La pièce est refroidie, solidifiée et éjectée du moule.

Étape 4: Post-traitement et contrôle de la qualité

Un matériau en excès est coupé et la finition de surface est effectuée pour assurer une couverture d'isolation lisse.

Des tests électriques et mécaniques sont effectués pour vérifier l'intégrité de l'isolation, la résistance diélectrique, les performances thermiques et la précision dimensionnelle.

Des revêtements protecteurs supplémentaires ou un étiquetage peuvent être appliqués pour l'identification et l'amélioration de la durabilité.

Applications de barres moulées par injection

Les bus moulés par injection sont utilisés dans diverses industries où une distribution d'énergie fiable et efficace est essentielle:

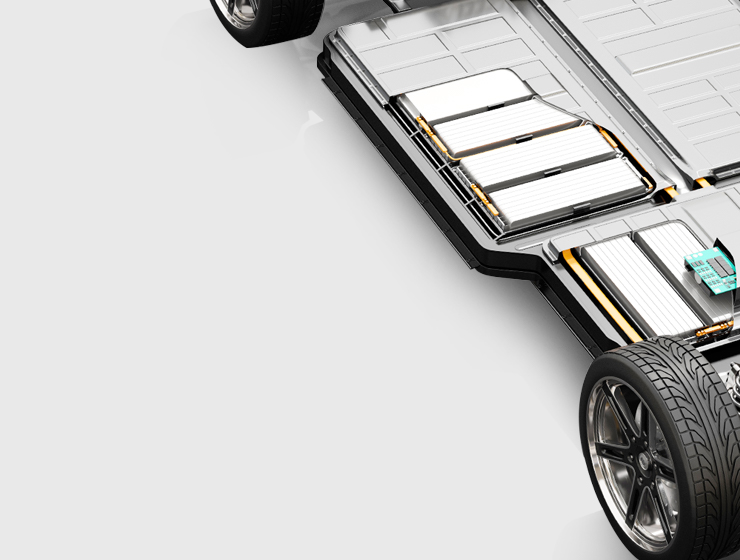

1. Véhicules électriques (véhicules électriques) et voitures hybrides

Utilisé dans les modules de batterie haute tension, les unités de distribution d'alimentation (PDU) et les onduleurs.

Réduit le poids global du véhicule tout en améliorant l'efficacité énergétique et la sécurité.

Fournit une isolation fiable dans des environnements automobiles exigeants.

2. Systèmes d'énergie renouvelable

Appliqué dans les onduleurs solaires, l'électronique d'énergie et les systèmes de stockage d'énergie de la batterie.

Améliore la durabilité dans les environnements extérieurs exposés à des températures extrêmes, à l'humidité et au rayonnement UV.

Contribue à une efficacité et une longévité plus élevées des infrastructures d'énergie renouvelable.

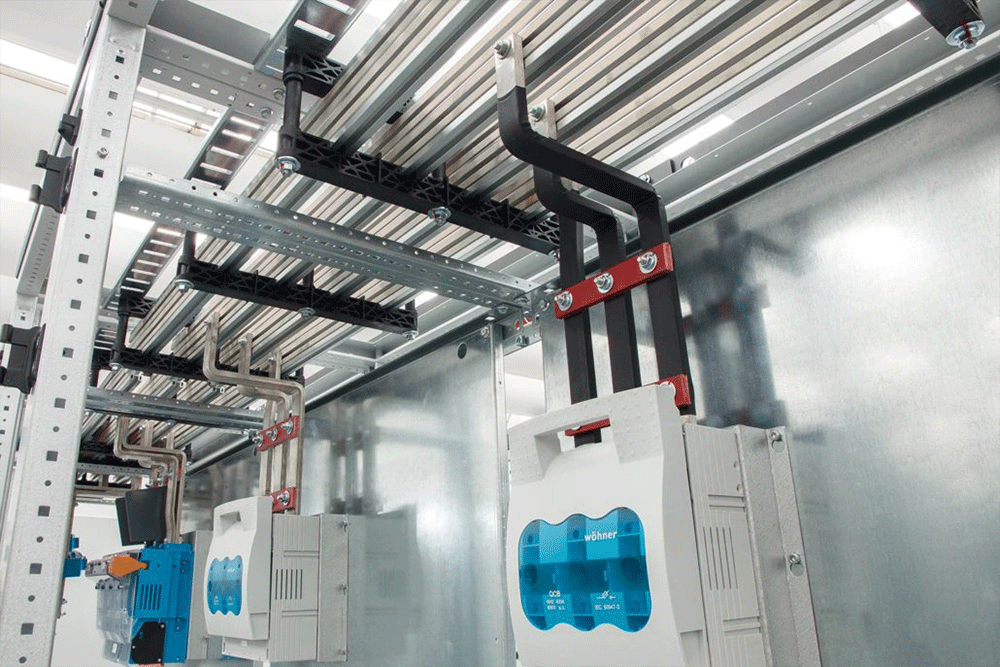

3. Systèmes d'énergie industrielle

Déployé dans l'appareillage de commutation, les centres de contrôle des moteurs (MCC) et les alimentations sans interruption (UPS).

Offre une isolation fiable et des conceptions d'économie d'espace dans des applications industrielles à haute tension.

Fournit une stabilité mécanique améliorée pour les performances à long terme.

4. Aérospatial et défense

Utilisé dans les réseaux de distribution d'énergie des avions et les systèmes électroniques de qualité militaire.

Solutions légères et à haute fiabilité conçues pour résister à des conditions environnementales extrêmes.

Fournit une isolation électrique robuste pour les applications critiques de mission.

5. Electronique et centres de données grand public

Utilisé dans les alimentations à haute efficacité, les racks de serveurs et les appareils électroniques compacts.

Aide à gérer la distribution de puissance tout en minimisant l'utilisation et le poids de l'espace.

Améliore l'efficacité énergétique et les performances thermiques dans les enclos électroniques compacts.

Tendances futures dans les bus moulés par injection

L'évolution des bus moulés par injection est façonnée par des progrès dans les matériaux, l'automatisation et les applications émergentes:

1. Bus intelligents et compatibles IoT

Intégration des capteurs intégrés pour la température, la tension et la surveillance du courant en temps réel.

Permet la maintenance prédictive, l'optimisation des performances et la réduction des temps d'arrêt dans les applications industrielles.

2. Matériaux d'isolation avancés

Développement de polymères à haute température, ignifuge et à la flamme pour une sécurité et une longévité améliorées.

Introduction de matériaux respectueux de l'environnement et recyclables pour soutenir des initiatives de fabrication durables.

3. Impression 3D et fabrication additive

Exploration de l'impression 3D pour un prototypage rapide et des géométries de barres personnalisées.

Réduit les coûts d'outillage et permet une production flexible en petit groupe pour des applications spécialisées.

4. Adoption accrue dans les applications à haute tension

Extension dans les systèmes de transmission d'alimentation DC à haute tension (HVDC) et le stockage de batterie à l'échelle du réseau.

Techniques d'isolation améliorées pour soutenir des densités d'énergie plus élevées et des demandes d'électricité.

Conclusion

La barre de bus moulée par injection représente un saut majeur en avant dans la distribution d'énergie électrique, offrant une isolation améliorée, une conception compacte et une fiabilité supérieure. Ses applications dans les véhicules électriques, les énergies renouvelables et les systèmes d'énergie industrielle continuent de croître, tirés par les progrès des techniques de science des matériaux et de fabrication. À mesure que la demande de solutions de distribution d'énergie efficaces et compactes augmente, les bus moulés par injection sont prêts à jouer un rôle crucial dans l'avenir de l'ingénierie électrique.

En comprenant les avantages et l'évolution des tendances de cette technologie, les industries peuvent tirer parti des bus moulés par injection pour obtenir des solutions d'énergie plus sûres, plus efficaces et rentables.